汽车工业对回转件的需求巨大,而且要求很高。对于供应商而言,柔性化生产越来越重要,因为除了需要满足质量、精度和工艺方面的要求外,还需要达到小批量生产的需要。多轴自动车床就能够平衡各种条件。

汽车工业总是对供应商提出各种各样的要求。汽车不仅要满足安全方面的要求,还需要达到燃油经济性、尾气排放以及价格方面所提出的要求。汽车工业必须不断地创新,尤其是产品设计、功能和质量。回转件也需要有这方面的考虑(图1)。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

回转件数量在整个汽车工业中占据四分之一,需

很高的质量和进度水平

为了提高燃油经济性,汽车工业总是在不断寻找新的方法。在一个零件上集成更多的功能呢,零件会因此变得更加复杂,更加难于制造,还必须重新匹配材料(图2)。从另一方面来说,生产任务最终会转移到供应商身上,比如回转件加工商。Tornos公司就是一家富有竞争力的合作伙伴,能够为经济型生产流程提供机床。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

图2:汽车工业中的回转件集成了越来越多的功能,

导致其加工非常复杂、困难

多轴自动车床加快背部加工

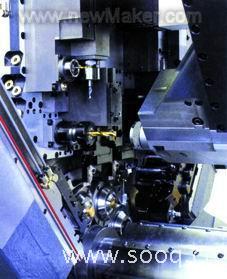

Tornos公司的多轴自动车床中有一款产品叫做“MultiAlpha”,能够根据要求配备6根或者8根主轴。由于每根主轴都拥有独立的驱动系统,因此可以自由控制每个加工区域上的转速,可以任意设定停止位置。由于机床上集成了C轴,铣削和插孔操作也变得比较灵活。另外还可以在机床上配备高强度的副主轴,借助于4根CNC轴和5把刀具,能够完成非常复杂的背部加工任务。在常规机床上如果不进行重复装夹就无法完成这样的加工。而在MultiAlpha机床上就可以进行非常复杂的加工,从而减少昂贵的加工工序。

汽车工业通常要进行大批量的生产,加工批量能够达到数百万件。发包方越来越倾向于化整为零,即将大订单分散为小批量订单,分配给不同的供应商,目的在于能够缩短供货时间并且能够适应变化多端的市场。MultiAlpha主要用于零件的大批量加工。由于减少了特殊转换夹具和冗余的手工操作,用户能够明显降低成本。而且不同工序之间的生产条件基本保持一致,MultiAlpha机床能够保证最终产品具有较高的质量。

内置测量单元确保质量标准

司机们总是希望汽车拥有优异的质量和驾驶安全性能。实际上,他们的愿望通常需要由供应商来完成──配额委员会提出了最高为百万分之五的要求。也就是说,一百万个零件中最多有5个缺陷。为了达到这个质量标准,Tornos公司联合测量及检测方面的合作伙伴开发了一套接口软件,用于直接在测量单元和自动车床控制系统之间交换数据。如果测量系统发现尺寸超差──比如由于刀具磨损──那么机床控制系统就相应自动修正。如果超过了公差范围,测量系统将发出警报并停止机床。这套接口软件能够适用于Tornos公司所有的单轴及多轴自动车床。

如今为了获得订单,回转件供应商必须提供一批样件用于认证,通常情况下是在单轴自动车床上完成加工。问题是,一般情况下汽车工业只对在机床上批量生产出来的样件发放生产许可。利用MultiAlpha机床既能够加工试生产样件和认可样件,还可以进行接下来的批量生产。因此,可以无需额外的抽样检查而直接获得许可。

汽车工业中常用的多轴自动车床能够加工直径达32毫米的棒状材料。如需加工更大直径零件或者加工浇铸件,可以将MultiAlpha机床配合转盘系统使用。自动车床的基本结构保持不变,转盘车床上零件的自动化进给所需的改动也比较简单。如果供应商针对特定零件族优化了自动车床,他也能够随时切换回来。因此,最初的投资也能够用于加工新的零件族。

nload="javascript:if(>740)=740" align=center border=0>

nload="javascript:if(>740)=740" align=center border=0>

大批量多主轴加工:操作人员使用“TBDeco”

软件能够迅速对所有主轴进行编程

清除多种类型的切屑

经过加工后,回转件通常被随意丢弃。而汽车工业通常将零件堆放在检验过的托盘上。为此需要零件卡钳将其送入托盘系统。还可以采用机器人方案,尤其适用于转盘车床。机器人抓住毛坯件送入夹紧卡钳。接下来抓住制成品并送入托盘。由于编程系统非常标准,因此这种自动化模块对输送系统没有特殊要求。

回转加工中产生的大量切屑也成为一个难题。使用自动化的机床监控系统可以减少人员,但是却很容易被切屑问题困扰。MultiAlpha机床配备的高压泵能够输出35到80bar的压力,可以安全地清除切屑。完整的解决方案是采用通用切屑输送器,可以清除各种类型的切屑,比如黄铜、氧化物或者铝。

使用MultiAlpha自动车床进行加工当然也需要充足的冷却液过滤系统。一旦滤芯堵塞,清洁系统就将自动启动,而且不会干扰或者停止加工过程。

对30根主轴快速编程

MultiAlpha自动车床能够配备超过30根主轴。种类繁多的加工方式使得编程工作非常昂贵,最终可能导致机床失去竞争力。操作人员使用名为“TB Deco”软件工具就可以对18或者24根主轴进行编程,就如同对一台3轴机床进行编程那样简单。MultiAlpha机床的标准版本配备了副主轴和5把刀具。这种机床具有很高的背部加工能力。传统的背部加工会对整个过程时间产生负面影响。

Tornos公司的MultiAlpha自动车床配备了两根主轴,能够将背部加工的切削时间缩短一半。因此,回转件加工商如今能够在常规机床上加工复杂零件,切削时间也显著缩短。与此相反,在双重循环中加工简单零件,也就是说在实践中可以使用两台自动车床、4根主轴和数量众多的副主轴进行加工。